Comprensione della pellicola interstrato PVB di grado fotovoltaico

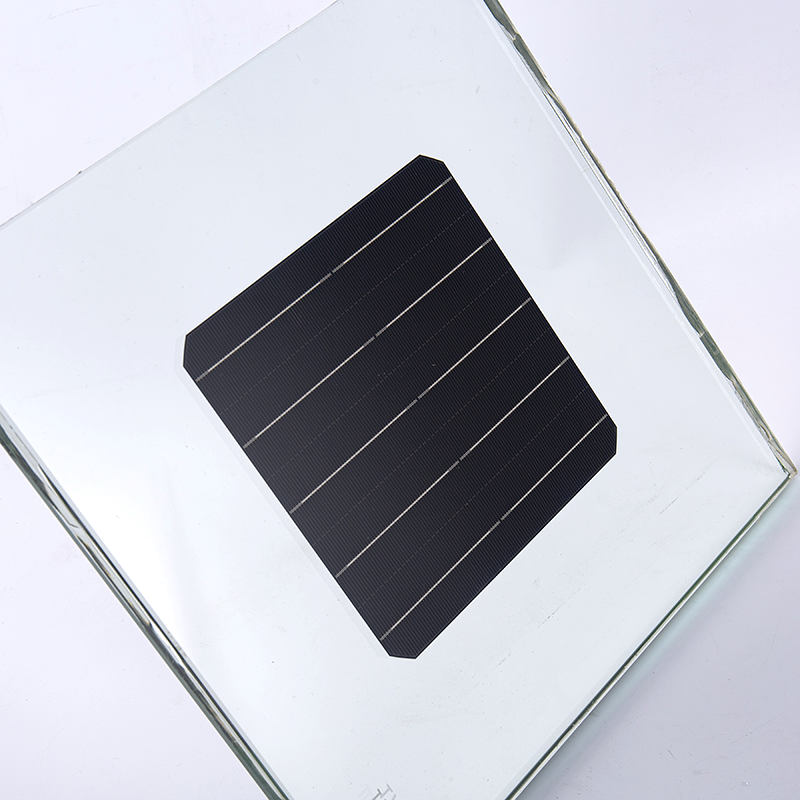

Pellicola interstrato in polivinilbutirrale (PVB). funge da componente critico nei moduli solari fotovoltaici, fornendo proprietà di laminazione essenziali che garantiscono prestazioni, sicurezza e durata a lungo termine. A differenza delle pellicole PVB standard per l'architettura o per il settore automobilistico, le pellicole interstrato PVB di grado fotovoltaico devono soddisfare requisiti rigorosi specifici per le applicazioni di energia solare, tra cui eccezionale chiarezza ottica, adesione superiore alle celle solari e ai substrati di vetro, eccellente resistenza all'umidità e capacità di resistere a decenni di esposizione alle radiazioni ultraviolette, ai cicli di temperatura e allo stress ambientale senza degradazione.

La scelta della pellicola interstrato PVB appropriata ha un impatto significativo sulle prestazioni, sull'affidabilità e sulla durata dei moduli solari. Il PVB di alta qualità per fotovoltaico crea un robusto incapsulamento che protegge le delicate celle solari dall'ingresso di umidità, dallo stress meccanico e dalla contaminazione ambientale, mantenendo allo stesso tempo una trasmissione della luce ottimale per massimizzare la generazione di energia. Mentre l’industria solare continua ad avanzare con celle ad alta efficienza, formati di moduli più grandi e ambienti di installazione più esigenti, comprendere le caratteristiche, le specifiche e i criteri di selezione delle pellicole interstrato in PVB diventa sempre più importante per produttori, installatori e sviluppatori di progetti che cercano di ottimizzare gli investimenti solari.

Caratteristiche prestazionali chiave dei film intercalare in PVB

Le pellicole interstrato in PVB di grado fotovoltaico devono soddisfare più criteri prestazionali contemporaneamente, bilanciando le proprietà ottiche, meccaniche, chimiche e termiche per garantire un funzionamento affidabile dei moduli solari durante la loro durata di servizio prevista di 25-30 anni. Comprendere queste caratteristiche aiuta a selezionare i film appropriati per progetti di moduli specifici e ambienti di distribuzione.

Trasparenza ottica e trasmissione della luce

La massima trasmissione della luce rappresenta il requisito fondamentale per le pellicole fotovoltaiche in PVB, poiché qualsiasi riduzione della luce trasmessa diminuisce direttamente la generazione di energia. Le pellicole PVB di qualità fotovoltaica di alta qualità raggiungono una trasmittanza della luce superiore al 90% nello spettro visibile e del vicino infrarosso, con i migliori prodotti che raggiungono una trasmittanza del 91-92%. Questa elevata trasparenza deve rimanere stabile per tutta la vita del modulo, resistendo all'ingiallimento o all'opacità che ridurrebbero progressivamente la produzione di energia. L'indice di rifrazione del film, tipicamente intorno a 1,48-1,49, si avvicina molto agli incapsulanti di vetro ed etilene-vinilacetato (EVA), riducendo al minimo le perdite di riflessione alle interfacce dei materiali.

Bassi valori di foschia, in genere inferiori all'1%, assicurano che la luce trasmessa mantenga la direzionalità anziché la dispersione, il che ridurrebbe la luce effettiva che raggiunge le celle solari. I produttori specificano sia le proprietà ottiche iniziali che la ritenzione dopo test di invecchiamento accelerato che simulano anni di esposizione all'esterno, con modifiche minime che indicano una stabilità a lungo termine superiore. Alcune formulazioni avanzate di PVB incorporano assorbitori o stabilizzatori UV che proteggono le celle solari sottostanti dalle radiazioni dannose a lunghezza d'onda corta mantenendo la trasparenza nelle lunghezze d'onda che producono energia.

Proprietà di adesione e forza di legame

L'adesione forte e duratura sia alle superfici in vetro che ai materiali delle celle solari è essenziale per mantenere l'integrità del modulo durante tutta la sua vita operativa. Le pellicole interstrato in PVB devono aderire in modo affidabile alle lastre anteriori in vetro temperato, alla metallizzazione delle celle solari, ai fogli posteriori e a qualsiasi altro componente del modulo durante il processo di laminazione, resistendo al tempo stesso alla delaminazione in caso di cicli termici, esposizione all'umidità e stress meccanico. La forza di adesione viene generalmente misurata in N/cm utilizzando test di peeling, con pellicole di grado fotovoltaico che richiedono valori minimi di 20-40 N/cm a seconda dei requisiti applicativi specifici e dei protocolli di test.

Il meccanismo di adesione coinvolge sia l'incastro fisico a livello molecolare che il legame chimico facilitato dai gruppi ossidrile nella struttura polimerica del PVB. Il corretto controllo del processo di laminazione, compresi i profili di temperatura, i livelli di vuoto e l'applicazione della pressione, attiva questi meccanismi di adesione. Alcuni film in PVB incorporano promotori di adesione o trattamenti superficiali che migliorano il legame con materiali di substrato specifici, particolarmente importanti per le tecnologie cellulari specializzate o i nuovi materiali del backsheet che emergono nella progettazione di moduli avanzati.

Prestazioni di barriera contro l'umidità

L'umidità rappresenta uno dei principali meccanismi di degrado dei moduli solari, causando la corrosione della metallizzazione delle celle, la delaminazione e perdite di prestazioni elettriche. Mentre il PVB possiede naturalmente proprietà moderate di barriera all'umidità, i film di grado fotovoltaico ottimizzano le formulazioni per ridurre al minimo i tassi di trasmissione del vapore acqueo (WVTR). I valori WVTR tipici per il PVB di grado fotovoltaico vanno da 15 a 30 g/m²/giorno in condizioni di test standard (38°C, 90% di umidità relativa), sebbene questo vari con lo spessore del film e la formulazione specifica.

Le prestazioni della barriera contro l'umidità devono essere complementari ad altri componenti di incapsulamento, in particolare sigillanti per bordi e materiali del backsheet, per creare un sistema completo di protezione dall'umidità. In ambienti di distribuzione con elevata umidità o installazioni marine, la selezione di pellicole PVB con resistenza all'umidità superiore diventa particolarmente critica. Alcuni produttori offrono sistemi di laminazione a doppio strato che combinano il PVB con altri materiali come ionomeri o polimeri specializzati per ottenere una maggiore protezione dall'umidità mantenendo le vantaggiose proprietà ottiche e meccaniche del PVB.

Tipi e gradi di pellicole PVB fotovoltaiche

L'industria fotovoltaica utilizza diverse categorie distinte di pellicole interstrato in PVB, ciascuna ottimizzata per tipi di moduli, processi di produzione o requisiti prestazionali specifici. La comprensione di queste categorie consente la selezione appropriata per applicazioni particolari.

| Tipo PVB | Caratteristiche principali | Le migliori applicazioni |

| PVB standard di grado fotovoltaico | Prestazioni equilibrate, affidabilità comprovata, convenienza | Moduli generali su scala industriale, ambienti standard |

| PVB ad alta trasparenza | Trasmissione della luce migliorata (>91%), bassa foschia | Moduli premium, pannelli bifacciali, applicazioni BIPV |

| PVB resistente all'umidità | Barriera contro l'umidità migliorata, sigillatura superiore dei bordi | Climi umidi, installazioni marine, regioni tropicali |

| PVB stabilizzato ai raggi UV | Resistenza UV estesa, ingiallimento minimo | Installazioni in alta quota, zone ad intenso irraggiamento solare |

| PVB colorato/colorato | Personalizzazione estetica, filtraggio della lunghezza d'onda | BIPV, integrazione architettonica, progetti incentrati sul design |

| PVB compatibile con film sottile | Ottimizzato per cellule CdTe, CIGS, perovskite | Tecnologie solari a film sottile, tipologie di celle emergenti |

Standard di qualità e requisiti di certificazione

Le pellicole interstrato in PVB di grado fotovoltaico devono soddisfare rigorosi standard di qualità e requisiti di certificazione per garantire prestazioni affidabili nelle applicazioni dei moduli solari. Le organizzazioni internazionali di standardizzazione e i consorzi industriali hanno stabilito protocolli di test completi che valutano le proprietà dei materiali, il comportamento all'invecchiamento e la compatibilità con i processi di produzione dei moduli solari.

Lo standard IEC 61215 per i moduli fotovoltaici terrestri in silicio cristallino comprende numerosi test che valutano indirettamente i materiali di incapsulamento, comprese le pellicole in PVB, come cicli termici (200 cicli tra -40°C e 85°C), test di calore umido (1000 ore a 85°C e 85% di umidità relativa), cicli di congelamento-umidità e precondizionamento UV. Sebbene questi test valutino moduli completi piuttosto che materiali isolati, i film in PVB devono possedere caratteristiche che consentano ai moduli di soddisfare questi severi requisiti. Inoltre, lo standard IEC 61730 affronta la qualificazione della sicurezza dei moduli, inclusa la sicurezza elettrica e le prestazioni antincendio, che si riferisce alle proprietà di ritardo di fiamma e di isolamento elettrico del PVB.

Oltre agli standard internazionali, i principali produttori di PVB in genere ottengono certificazioni di terze parti da organizzazioni come TUV Rheinland, UL o altri organismi di prova riconosciuti. Queste certificazioni forniscono una verifica indipendente delle proprietà dei materiali, della coerenza della produzione e dell'idoneità per le applicazioni fotovoltaiche. Quando si selezionano i film in PVB, dare la priorità ai prodotti con documentazione di certificazione completa e rapporti di prova che dimostrino la conformità agli standard pertinenti.

Criteri di selezione basati sulla progettazione del modulo

Diversi design di moduli solari e tecnologie di celle impongono requisiti diversi sui film interstrato in PVB, richiedendo un'attenta selezione dei materiali in linea con le caratteristiche specifiche del modulo e gli obiettivi prestazionali.

Considerazioni sul modulo monofacciale e bifacciale

I moduli monofacciali tradizionali generano energia solo dalla superficie anteriore, con fogli posteriori opachi che bloccano la luce posteriore. Questi design consentono una maggiore flessibilità nella selezione del PVB, poiché le proprietà ottiche del lato posteriore contano meno della trasmissione frontale e dell'adesione al backsheet. I moduli bifacciali, che catturano la luce sia dalla superficie anteriore che da quella posteriore, richiedono pellicole PVB con eccezionale trasparenza su entrambi i lati e compatibili con backsheet trasparenti o costruzioni vetro-vetro. La trasmissione della luce sul lato posteriore influisce direttamente sul guadagno bifacciale (l'energia aggiuntiva generata dall'illuminazione sul lato posteriore) rendendo il PVB ad alta trasparenza particolarmente prezioso per le applicazioni bifacciali.

Costruzione vetro-vetro e vetro-backsheet

I moduli vetro-vetro racchiudono le celle solari tra due lastre di vetro, spesso utilizzando PVB come incapsulante primario sia per la laminazione anteriore che per quella posteriore. Questa costruzione richiede PVB con eccellente adesione al vetro, proprietà superiori di barriera contro l'umidità (poiché la sigillatura dei bordi diventa più critica) e proprietà meccaniche migliorate per adattarsi alla rigidità e al peso della costruzione a doppio vetro. I moduli con backsheet in vetro utilizzano vetro solo sulla superficie anteriore con un backsheet polimerico sul retro, richiedendo PVB che si leghi bene sia al vetro che al materiale specifico del backsheet, sia esso a base di poliestere, fluoropolimero o altre composizioni.

Compatibilità della tecnologia cellulare

Diverse tecnologie di celle fotovoltaiche presentano diversi requisiti di compatibilità per i materiali di incapsulamento. Le celle in silicio cristallino (monocristalline e policristalline) funzionano bene con formulazioni PVB standard di grado fotovoltaico che sono state ottimizzate in decenni di esperienza nel settore. Le tecnologie a film sottile, tra cui il tellururo di cadmio (CdTe), il seleniuro di rame indio gallio (CIGS) e le cellule emergenti di perovskite, possono richiedere formulazioni PVB specializzate che affrontino compatibilità chimica specifica, limitazioni di temperatura di lavorazione o problemi di sensibilità all'umidità unici per questi tipi di cellule. Verificare sempre la compatibilità del PVB con la specifica tecnologia delle celle e qualsiasi rivestimento o trattamento specializzato utilizzato nella progettazione del modulo.

Considerazioni ambientali e climatiche

L’ambiente di distribuzione influenza in modo significativo la scelta appropriata del PVB, poiché diversi climi e posizioni geografiche impongono diversi fattori di stress sui moduli solari. L'abbinamento delle caratteristiche del PVB alle condizioni ambientali previste ottimizza le prestazioni e l'affidabilità a lungo termine.

- Climi caldi e umidi: dare priorità alle formulazioni PVB resistenti all'umidità con bassi tassi di trasmissione del vapore acqueo e maggiore ritenzione dell'adesione in condizioni umide per combattere i meccanismi di degrado indotti dall'umidità

- Ambienti desertici: selezionare PVB stabilizzato ai raggi UV con resistenza superiore all'ingiallimento e al degrado sotto intensa radiazione solare e temperature operative elevate che possono superare gli 85°C all'interno dei moduli

- Climi freddi: scegli il PVB che mantiene flessibilità e adesione alle basse temperature e resiste allo stress del ciclo termico derivante dalle variazioni di temperatura giornaliere e stagionali

- Installazioni costiere e marine: richiedono PVB con maggiore resistenza alla corrosione e sigillatura superiore dei bordi per prevenire l'ingresso di nebbia salina e umidità che accelerano il degrado

- Implementazioni ad alta quota: sono necessarie formulazioni stabilizzate ai raggi UV che affrontino l'aumento dell'intensità della radiazione UV in quota, gestendo al contempo temperature estreme maggiori

Compatibilità del processo di produzione

La selezione del film interstrato in PVB deve tenere conto della compatibilità con le apparecchiature e i processi di produzione specifici utilizzati nella fabbricazione dei moduli. I parametri del processo di laminazione, inclusi i profili di temperatura, i livelli di vuoto, l'applicazione della pressione e i tempi di ciclo, influiscono in modo significativo sulle prestazioni del PVB e sui legami con gli altri componenti del modulo.

I processi standard di laminazione sotto vuoto funzionano tipicamente a temperature comprese tra 140°C e 150°C con tempi di ciclo di 8-15 minuti, parametri che funzionano bene con la maggior parte dei film PVB di grado fotovoltaico. Tuttavia, alcune linee di produzione avanzate o ad alta produttività possono utilizzare processi modificati che richiedono formulazioni di PVB con finestre di lavorazione adeguate. I film in PVB a polimerizzazione rapida consentono cicli di laminazione più brevi, aumentando la produttività ma richiedendo potenzialmente un controllo del processo più preciso. Alcuni produttori offrono gradi di PVB ottimizzati per tipi o configurazioni di laminatori specifici, fornendo risultati superiori se abbinati ad apparecchiature adeguate.

Anche le caratteristiche di gestione della pellicola influiscono sull'efficienza e sulla resa della produzione. I film in PVB devono resistere al bloccaggio (attaccarsi insieme sul rotolo), mantenere la stabilità dimensionale durante lo stoccaggio e la movimentazione e mostrare uno spessore costante su tutta la larghezza del nastro. Le pellicole con trattamenti antibloccaggio o il contenuto ottimizzato di plastificante facilitano la lavorazione regolare e riducono i difetti di fabbricazione. Considerare l'infrastruttura disponibile per lo stoccaggio della pellicola, poiché il PVB richiede condizioni di umidità controllate per prevenire l'assorbimento di umidità che potrebbe influenzare la lavorazione e le proprietà del modulo finale.

Compromessi costi-prestazioni e considerazioni economiche

La pellicola interstrato in PVB rappresenta una percentuale relativamente piccola del costo totale dei materiali dei moduli, tipicamente il 2-4% a seconda del design del modulo e della qualità del PVB. Tuttavia, il contributo del sistema di incapsulamento all'affidabilità e alla longevità complessive del modulo rende la scelta del PVB una decisione economica critica che va oltre il semplice confronto dei costi dei materiali.

I film PVB premium con proprietà migliorate richiedono un sovrapprezzo del 15-40% rispetto ai gradi standard, ma possono giustificare il loro costo attraverso prestazioni migliorate del modulo, garanzie estese o idoneità per applicazioni impegnative. Per progetti su larga scala in cui la produzione di energia determina l’economia del progetto, investire in PVB ad alta trasparenza che aumenta la trasmissione della luce anche dello 0,5-1% può generare entrate aggiuntive significative durante la vita del modulo, compensando facilmente il costo incrementale del materiale. Allo stesso modo, una resistenza superiore all’umidità che riduce i tassi di degrado può preservare la produzione di energia e prolungare la durata dei moduli, migliorando i rendimenti dei progetti a lungo termine.

Al contrario, per i mercati residenziali o commerciali sensibili ai costi, il PVB di grado fotovoltaico standard che offre affidabilità comprovata a costi inferiori può rappresentare la scelta ottimale quando le caratteristiche di prestazione premium non sono essenziali per l'applicazione. La chiave è analizzare il costo totale di proprietà anziché concentrarsi esclusivamente sul costo iniziale dei materiali, considerando fattori quali la durata prevista del modulo, i requisiti di garanzia, i costi di manutenzione e la produzione di energia durante la vita economica del progetto.

Principali produttori e considerazioni sulla catena di fornitura

Il mercato globale del PVB di grado fotovoltaico comprende diversi produttori affermati con comprovata esperienza nelle applicazioni solari. I principali fornitori includono Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) e diversi produttori cinesi che hanno sviluppato linee di prodotti specifici per il fotovoltaico. Ogni produttore offre più gradi di prodotto destinati a diversi livelli di prestazioni, applicazioni e fasce di prezzo.

Quando si selezionano i fornitori di PVB, valutare fattori che vanno oltre le semplici specifiche dei materiali e i prezzi. Considerare le capacità di supporto tecnico del fornitore, inclusa l'assistenza per l'ottimizzazione dei processi, la risoluzione dei problemi e la selezione dei prodotti per applicazioni specifiche. I fornitori affermati in genere forniscono schede tecniche complete, guide applicative e raccomandazioni di elaborazione sviluppate attraverso una vasta esperienza nel settore. La coerenza della produzione e i sistemi di controllo della qualità sono fondamentali, poiché le variazioni nelle proprietà della pellicola tra i lotti possono influire sulla qualità dei moduli e sui rendimenti di produzione.

L’affidabilità della catena di fornitura è diventata sempre più importante nel volatile mercato globale dei materiali. Valutare la stabilità finanziaria dei fornitori, la capacità produttiva, la distribuzione geografica degli impianti di produzione e la capacità di fornire un'offerta costante durante periodi di domanda elevata o interruzioni della catena di fornitura. Alcuni produttori di moduli stabiliscono accordi di fornitura a lungo termine o qualificano più fornitori di PVB per garantire la disponibilità dei materiali e prezzi competitivi, pur mantenendo la flessibilità necessaria per adattarsi alle mutevoli condizioni del mercato o ai requisiti prestazionali.

Procedure di test e verifica della qualità

L'implementazione di robuste procedure di test e verifica della qualità garantisce che i film interstrato in PVB soddisfino le specifiche e funzionino in modo coerente nella produzione. I produttori di moduli dovrebbero stabilire protocolli di ispezione dei materiali in entrata verificando le proprietà critiche tra cui la trasmissione ottica, l'uniformità dello spessore, il contenuto di umidità e l'aspetto fisico. Su ogni lotto ricevuto dovrebbero essere eseguiti semplici test come l'ispezione visiva per individuare eventuali difetti, la misurazione dello spessore utilizzando micrometri e la verifica delle corrette condizioni di imballaggio e conservazione.

Test più completi su campioni periodici o lotti di nuovi materiali potrebbero includere test di adesione dopo la laminazione, test di invecchiamento accelerato che simulano l'esposizione ambientale a lungo termine e misurazioni delle proprietà ottiche utilizzando spettrofotometri. Il mantenimento dei registri dei test crea una cronologia della qualità che consente l'identificazione di variazioni o tendenze dei materiali che potrebbero influire sulle prestazioni del modulo. Per progetti critici o quando si qualificano nuovi fornitori di PVB, prendere in considerazione test di terze parti da parte di laboratori accreditati che forniscono una verifica indipendente delle proprietà dei materiali e dell'idoneità per le applicazioni fotovoltaiche.

Tendenze future e tecnologie emergenti

Il mercato del PVB fotovoltaico continua ad evolversi in risposta al progresso delle tecnologie solari, alle mutevoli richieste del mercato e alle considerazioni ambientali. Diverse tendenze stanno modellando il futuro sviluppo dei film interstrato in PVB per applicazioni solari.

La sostenibilità e la riciclabilità stanno ricevendo maggiore attenzione mentre l’industria solare affronta la gestione dei moduli a fine vita. I ricercatori stanno sviluppando formulazioni di PVB che facilitano lo smontaggio dei moduli e il recupero dei materiali, incorporando potenzialmente plastificanti di origine biologica o composizioni polimeriche modificate che mantengono le prestazioni migliorando al tempo stesso i profili ambientali. Alcuni approcci emergenti esplorano sistemi di adesione reversibili che consentono il disassemblaggio non distruttivo dei moduli per il riutilizzo o il riciclaggio dei componenti.

Gli incapsulanti funzionali rappresentano un'altra direzione dell'innovazione, con i ricercatori che studiano i film in PVB che incorporano funzionalità aggiuntive oltre all'incapsulamento di base. Gli esempi includono materiali luminescenti che spostano la luce UV a lunghezze d’onda meglio utilizzate dalle celle solari, additivi di raffreddamento che riducono le temperature operative dei moduli o proprietà elettriche che consentono al PVB di partecipare alle prestazioni elettriche del modulo anziché fornire semplicemente protezione meccanica. Sebbene questi concetti avanzati siano ancora in gran parte in fase di sviluppo, indicano potenziali direzioni future per la tecnologia di incapsulamento fotovoltaico in cui i film PVB contribuiscono più attivamente alla generazione di energia dei moduli e alla gestione termica.